서충원 부장 '주요 원부자재·기계장치' 등 소개

"1차 30품목 우선 검토...나머진 중·장기로"

셀트리온·삼성바이오로직스가 바이오 원부자재 국산화에 대한 강한 의지를 내비치며 바이오 클러스터 조성에 본격 시동을 걸었다. 이들 기업은 환경·배지필터 등 단기간 내 국산화가 가능한 30품목을 우선 추진하되, 300품목 9000여종 원부자재에 대한 국산화도 장기·순차적으로 진행할 계획이다.

서충원 셀트리온 관리본부장(구매담당장)은 13일 오후 셀트리온 2공장에서 열린 바이오 원부자재 국산화·수출산업화 사업 설명회에서 '바이오 수요기업 주요 원부자재 및 기계장치 설명'이라는 제목의 주제발제를 통해 이 같이 밝혔다.

서 부장은 "셀트리온은 바이오의약품 생산에 필요한 원부자재 대부분을 해외에서 조달하므로 우리 공장에서 보이는 모든 것이 국산화 대상"이라며 "1차 30품목 외에도 10~20년을 내다보며 국산화를 생각하고 있다. 너무 급하게 말고 먼저 상대방이 원하는 게 무엇인지 이해해야 한다"고 했다.

원부자재 국산화 "힘든만큼 열매는 달다"

인천 송도에는 셀트리온·삼성바이오로직스·바이넥스·디엠바이오 등 제약바이오업체 4곳이 있다. 이들 기업이 목표하는 글로벌 바이오의약품 시장은 1425조원에 달하는데, 이는 자동차(600조원)와 반도체(457조원)를 합친 것보다 더 큰 규모다.

서 부장은 "수입산 원부자재는 가격이 굉장히 비싸고, 일본 수출규제 등 정치 이슈로 인해 조달이 안 되는 리스크도 있다. 이런 이유로 수요기업에서는 원부자재 국산화를 통해 비용·조달 리스크를 낮추고자 한다"며 "공급기업은 부가가치와 시장 규모가 큰 바이오의약품 분야에 도전할 필요가 있다. 결국 자재 국산화를 통해 모든 기업이 상생할 수 있다"고 했다.

수요기업에서 사용하는 원부자재는 수천품목에 이르며 생산 원부자재, 분석·연구용 소모품, 기계장치 등으로 분류할 수 있다. 시약 등 소모품의 경우 구매비용이 낮고, 변경·적용도 크게 어렵지 않다. 특히 소모품은 바이오의약품 생산기업뿐 아니라 각종 실험실·사무실에서도 사용하므로, 가격·기술 경쟁력을 갖춘다면 해외 시장까지 도전할만하다.

원부자재 사전평가 기준은 성능·가격 경쟁력·품질이다. 또 성능은 공정 파라미터에 미치는 영향, 품질은 품질관리 시스템·조달 안정성 등의 요소를 주로 평가한다.

서 부장은 "우리는 의약품 생산이 계속 이뤄지므로 이미 기계·장비와 원부자재가 있다. 기계장치는 공장을 새로 지을 때, 장비는 수명이 다 된 상태일 때 변경 검토가 이뤄진다. 원부자재 국산화의 경우 기존 공급업체를 변경해야 하는데 가격·품질 등 변경할만한 이유가 있어야 가능하다. 즉 변경하려는 원부자재가 우리가 생산하는 의약품 품질에 영향을 미치지 않는다는 평가자료가 있어야 한다"고 했다.

원부자재 변경을 원해도 규제당국 허락 없이는 불가능하다. 식약처 사전허가·감사뿐 아니라 복잡한 변경 절차도 거쳐야 한다. 규제기관 허가·변경 절차는 시간·비용과 인력 측면에서 많은 기업이 어려움을 호소하고 있다. 서 부장은 "변경기간이 길게는 100년 걸리는 원부자재도 있을 거다. 어떤 자재는 원료의약품을 몇배치 생산해 문제가 없다고 증명해야 해서 수십억 내지 수백억원이 들어갈 수 있으나 힘든만큼 열매는 달다"고 했다.

변경 후 납품을 시작하면 전세계 규제당국으로부터 지속적인 감사를 받게 된다. 감사대상은 GMP 수준의 공장 설비와 제품 규격, 실험기기·포장라벨 등 자재, 원료 부품 규격, 운송 자재·조건, 분석·시험방법 등이다. 서 부장은 변경·공급 뒤 요구되는 절차들이 지켜지지 않을 경우 감사를 통해 공장 가동이 멈추게 되며, 이 경우 공급업체를 변경할 수 있다고 경고했다.

"국산화 성공 시 50% 비용 절감 가능"

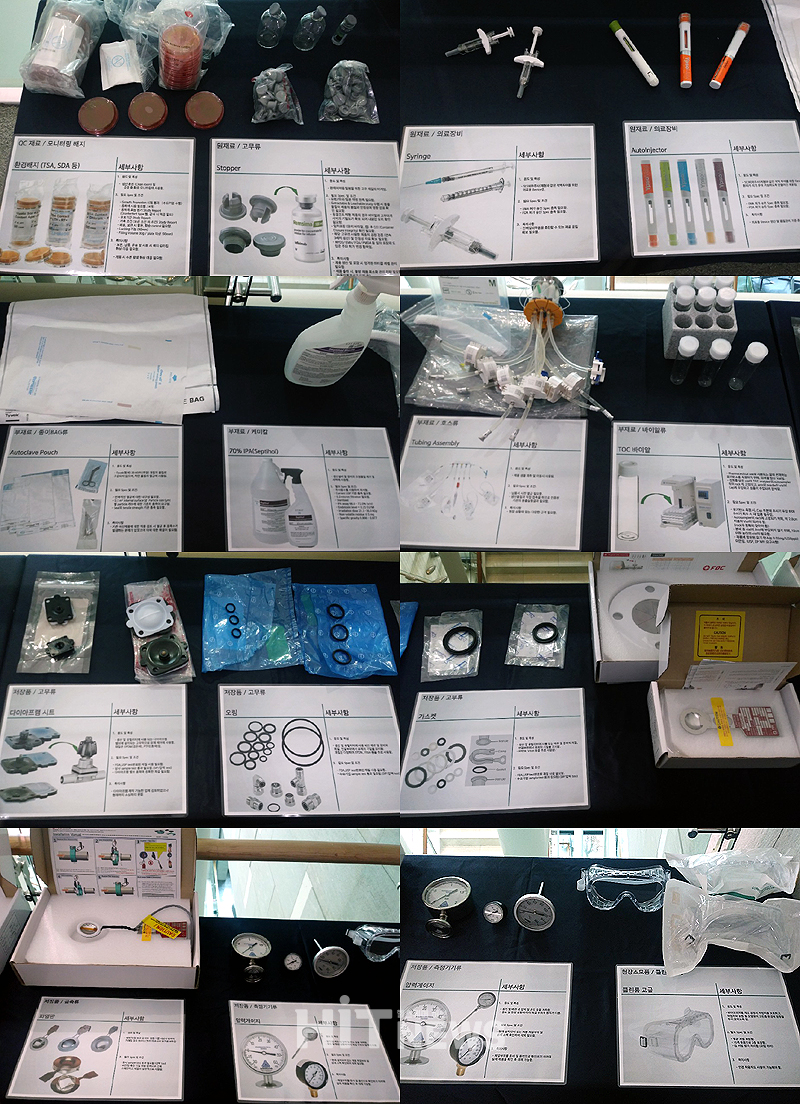

내년부터 진행되는 1차 국산화 대상 품목은 △TSA·SDA 등 환경배지 △인산(Phosphoric Acid, USP·EP Grade) △바이러스 필터(Virus Filter) △스토퍼(Stopper) △시린지(Syringe) △오토인젝터(Auto-InJector) △CIP 100·NaOH △오토클레이브 파우치(Autoclave Pouch) △70% IPA(Septihol)·Sporkelnz △TOC 바이알(Total Organic Carbon Vial) △튜브 어셈블리(Tubing Assembly)·호스 밸브(Hose Brab)·미디어 백(Media Bag) △다이어프램 시트 △오링 △가스켓 △파열판 △압력게이지 △멸균기 △공기압축기 △펌프 △정밀저울 △전동지게차 △초순수제조장치 △층류 흐름 후드(Laminar Flow Hood, LFH) △딥 프리저(Deep Freezer) △생물 안전 캐비넛(Biological Safety Cabinet, BSC) △CO2 인큐베이터 △pH 미터 △핸드팔렛트 △클린 룸 고글(Clean Room Goggle) 등이다.

구체적으로 보면, 생산 현장에는 미생물 수가 일정 수준을 넘어가면 안 되기 때문에 미생물 수를 측정하기 위한 환경배지(TSA·SDA)가 모니터링 용도로 사용되고 있다. 인산(Phosphoric Acid)은 생산공정에 필요한 버퍼 제조에 사용되며, 바이러스 필터는 DS 생산공정 최후단에서 바이러스를 제거하는 데 사용된다. 스토퍼(Stopper)는 완제의약품 밀봉을 위한 고무 재질의 마개다.

시린지(Syringe)는 SC(피하주사) 제형 약액 투여를 위한 주사기이며, 오토인젝터(Auto-InJector)는 환자가 시린지를 자가 투여할 수 있게 만들어진 제품이다. 오토클레이브 파우치(Autoclave Pouch)는 자체 밀봉·멸균용 백이다. CIP 100은 배양기·탱크 등 생산설비의 오염물질을 제거·세척하는 데 쓰인다.

70% IPA(Septihol)는 생산설비·장비 오염물질 제거·세척, 1개 수십만원에 달하는 튜브 어셈블리(Tubing Assembly)는 제품 샘플 채취·이동에 사용된다. TOC 바이알(Total Organic Carbon Vial)은 유기탄소 측정을 위해 검체를 담는 바이알이다. 검체를 담은 바이알이 TOC 분석기(Analyzer)의 오토샘플러(Autosampler) 위의 래크(Rack)에 고정되고, 암(Arm)의 니들(Needle)이 바이알 캡(Cap)에 투입돼 샘플이 주입되면서 분석된다.

다이아프램 시트는 다이아프램 밸브에 설치되는 고무막으로 유체를 제어한다. 오링과 가스켓은 생산·유틸리티에 사용되는 배관·장비 체결과 연결부위에서 유체 기밀을 유지하는 데 쓰인다. 파열판은 압력이 사용되는 배양기·보관용기 내 압력 초과를 물리적으로 확인하며, 압력게이지는 용기·배관 내 압력·온도를 계측한다.

멸균기는 용기·기기·악세서리의 스팀(Steam) 멸균, 공기압축기는 공정기기(밸브) 제어·동력, 펌프는 용기·기기간 유체 이동, 정밀저울은 연구·분석 시 0.0001g 수준의 정밀 계량을 위해 쓰인다. pH미터는 연구·분석 시 정밀 pH 측정, 초순수제조장치(PW)는 2차·3차 수(水) 제조, LFH와 BSC는 분석물질·사용자·환경 안전에 사용된다.

딥 프리저(냉장고)는 실험·생산 관련 샘플·시약 보관, CO2 인큐베이터는 제품·샘플 배양, 전동지게차·핸드파렛트는 물류현장에서 팔레트에 로딩된 물품 이동, 클린룸 고글은 작업자 눈 보호·환경 보호 등에 사용된다.

서 부장은 "자재 단가도 중요하지만 품질이 더 중요하다. 품질이 좀 더 좋다면 우리는 더 비싼 제품을 쓸 수밖에 없다"고 했다. 그러면서 "이상 30품목은 4개 수요기업이 내년부터 1차 국산화를 진행할 가능성이 높은 품목이다. 실제 일부 품목은 공급업체와 협의를 진행하고 있다. 오늘 작성·제출된 상담신청서를 기반으로 회의를 거쳐 내년 초 상담을 진행할 계획"이라고 했다.

발표 이후 현장 질의응답에서는 한 공급업체 관계자가 '셀트리온에서 한해 사용하는 원부자재 구매량이 얼마나 되느냐'고 질의했다. 서 부장은 "원부자재는 1천억 단위이며, 이 중 배지만 몇백억원이다. 환경배지의 경우 억단위"라며 "국산과 수입산 가격은 약 30% 차이를 보이는데, 만일 국산화에 성공할 경우 50%까지 벌어질 수 있다"고 했다.

관련기사

- 이의경 처장의 의미있는 셀트리온 공장 방문

- 서정진 "바이오 원부자재 국산화, 맘만 먹으면 가능"

- 삼바·셀트리온, 바이오 원·부자재 '국산화' 본격 행보

- 바이오약 원·부자재 국산화...윤곽 드러내는 바이오TF

- 원부자재 국산화 시동거는 인천, '바이오TF' 발족

- 70만원 수입 대걸레 쓰는 바이오 CMO "속수무책"

- '국산화 퀄리티' 내세운 서정진 회장의 자신감

- 바이오의약품 원부자재 국산화, 구정까지 셧다운

- 바이넥스, 지난해 매출 1255억 · 영업익 115억 "최고치"

- 바이오의약품 원부자재 국산화, 왜 늦어지나?

- 디엠바이오, 에이비온과 '항체치료제 DS' CDMO 계약 체결

- "인천 스타트업 파크" 셀트리온도 소매 걷어 돕는다

- 산업부·바이오업계, 소부장 연대·협력 협의체 결속 다져